破万订单背后,尊界S800如何用67天颠覆百年豪车市场?

你是否想过,中国汽车能在百万级豪车市场撼动BBA的统治地位?这一切正在成为现实。中国汽车行业并不缺少令人惊叹的历史时刻,但尊界S800的成绩无疑树立了一座全新的里程碑。自上市以来,这款由华为与江淮联合打造的超豪华轿车势如破竹,仅用67天就实现大定突破10000台,三个月后更是突破1.2万辆大关。这一数字不仅彻底打破了百万级超豪华车市场长期被传统品牌垄断的格局,更将中国汽车品牌的天花板推向了前所未有的高度。

令人惊讶的是,其中70%的订单选择了售价高达101.8万元的顶配“星耀行政版”,平均成交价达95万元,预估创造超过95亿元销售额,相当于江淮汽车去年总营收的22.6%。这份成绩的背后,不仅是市场对华为科技赋能的品牌溢价认可,更是对尊界精密制造工艺的充分信任。

制造业是立国之本,也是技术创新的主战场。在数字化浪潮席卷的当下,智能制造正在重新定义汽车产业的边界。尊界的成功不仅代表中国汽车产品的技术胜利,更是中国汽车供应链协同创新、实现集体高端化跃迁的最佳证明。

引入智能技术,尊界超级工厂创新改革四大制造工艺

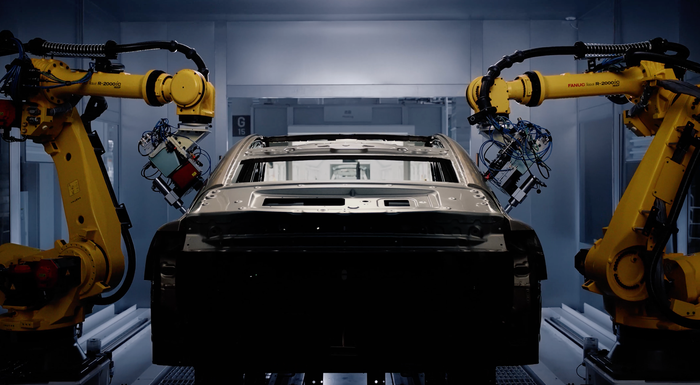

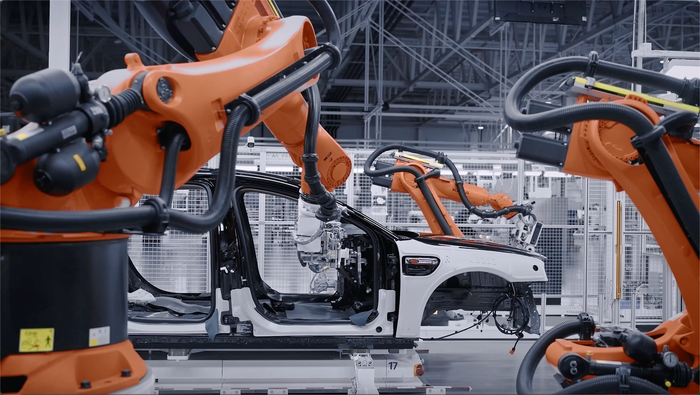

一辆汽车的诞生需要经历冲压、焊装、涂装和总装四大核心制造工艺,这些环节直接决定了整车品质、效率和成本。为确保每辆尊界S800都具备极致品质,尊界超级工厂全面融入先进智能化技术,实现了从传统制造向高端智造的跨越,重新定义了豪华汽车的生产标准。

作为生产制造起点,冲压车间负责将金属板材精准塑造成车身骨架。尊界超级工厂的冲压车间采用全封闭智能制造综合体,实现全流程无人化操作,彻底避免人为因素导致的划痕和瑕疵。

汽车车身是由数百个零件通过数千个焊点连接而成,焊点质量直接决定车身的结构安全性与整体刚度。为达到远超行业标准的结构强度与安全水准,尊界超级工厂焊装车间采用了15种高精度连接工艺,覆盖298组搭接关系,全方位保障车身安全与品质一致性。

涂装是整车制造中能耗最高、环境要求最严苛的环节。尊界超级工厂引入AI自动分色系统、自动精饰系统和全车漆面自动打磨工艺,将分色线精度控制在0.3毫米以内,并自动精抛,做到了既泾渭分明又丝滑无阶。

总装车间则采用了AGV自动装配岛,以AI视觉引导天幕、车门、中控、电池、轮胎等部件的装配,实现远超传统豪车标准的±0.5mm高精度装配,确保每一处细节都完美无缺。

为实现全流程质量可追溯与智能管控,尊界超级工厂基于华为iDME工业数据模型驱动引擎与华为数据云底座,打造了一座虚拟超级工厂,运用数字孪生技术实时映射物理生产线。数字世界中,质量档案涵盖从板材入场到交付客户的全过程,整车质量控制点位超过26,000个,AI质检点位超过1,600个,覆盖范围行业领先。

这套系统每秒可采集产线30万条数据,覆盖工厂、车间、生产线和工位四级层级,支持四维数据回溯,最快可在3分钟内精准定位问题根源,实现全流程精准监控与闭环管理。

在正式出厂前,每一台尊界S800均须通过350余项共计5114次电器功能测试,包括严苛的涉水检查、工业级暴雨淋雨等极限环境验证,确保整车密封性能万无一失。整车综合测试里程达1500万公里,关键功能系统进行超700万次、40万小时以上的压力测试,电磁干扰测试更达到超国标3倍强度,为用户提供了可靠、安心、持久的高端品质承诺。

以极致为追求,尊界与供应链共同塑造中国豪华品质标杆

经过数十年的发展努力,中国汽车工业以惊人速度崛起,但却始终缺乏令人瞩目的超豪华汽车品牌。在制造环节,超豪华汽车因采用大量的真皮、实木、金属和水晶等天然材料,很难实现“手工艺”与“工业化”的高水平融合,任何微小的瑕疵都无法被接受。

另一方面,每辆超豪华车诞生的背后,都依赖强大的供应链体系支撑。这些专供超豪华品牌的供应商可能没有足够大的生产规模,但却拥有塑造豪华品质和为用户提供高级情绪价值的手艺。

在过去,中国汽车企业更愿意将资源投向回报更快的领域,推出强性价比车型,供应链同样服务于此。尊界的突破在于它以自身为核心,拉动并培育一批能够达到世界顶级标准的供应链企业,构建专属中国的顶级供应链体系。

尊界S800与供应链共同实现了多项高端技术突破。智能星空顶向来是劳斯莱斯等超豪华车的专属配置,但尊界S800的智能星空顶不仅成功上车,还能通过语音控制、根据不同场景与需求切换多个图案,具备流星动态效果,实现星光流动闪烁的视觉盛宴。

为实现星空顶繁星点点的自然星空感觉,尊界S800采用粗细两种光纤。根据顶棚面积、均匀度及星座布置,星光顶共有618颗星光点。每颗星光均由经验匠人手工精准排布,保证光纤深浅与插入状态。同时通过工序分解按星座排布设计分组引导工装,降低人员操作难度,保证质量与效率。

星空顶的材料还经过数轮工艺优化和反复验证实验,采用高密度复合软包材质,进一步提升安全性与触摸手感,为消费者带来更安心更舒适体验。

对于超豪华车而言,最核心的是通过设计、材质以及工艺水准体现至尊的豪华感,让潜在用户感受到百万级豪车带来的情绪价值。

在内饰设计和用料上,尊界S800让消费者直观感受到奢华。车内采用大量进口全粒面头层牛皮进行包覆,严苛控制如虫眼、细纹等原皮缺陷,合格原皮筛选通过率仅为50%。内饰包覆技师平均包覆经验3年以上,单车整车包覆需耗费38小时。

木材选择上,尊界S800奢侈地选用了进口胡桃木。每台车木皮均源自同一片雨林,且仅保留纹理与色差均完美的木材。这些木板纹饰经过多道打磨工序后,精美体现原木视觉纹理与景深;抛光后零件如镜面光洁。

更为极致的是,尊界S800对木纹的纹路标准进行了严格挑选,要求直纹挑选率0.4%,纹理间距>1mm;山纹挑选率0.13%,宽幅要求80至150mm。通过严苛对纹工艺保证饰板相互间木纹纹路衔接性,实现不同区域木纹纹路高密贯通的视觉效果。

尊界S800所诠释的豪华,并非流于表面的浮华,而是深植于制造每个环节中对极致品质近乎偏执的坚持。例如尊界S800采用的水晶大灯,从坯料切割到成品检验全流程总计18道工序。手工倒边、两端手工研磨抛光等工序依赖15年以上经验的师傅操作,才能实现复杂切面量产级完美呈现。

全车搭载的48个金属件则采用高难度的MIM加工工艺,保证巴黎饰钉纹等精细装饰通过高精度模具与工艺控制,实现棱角锐利度的高标准呈现,兼顾美观与工艺可行性。

为解决MIM工艺存在的体积收缩率及不均匀收缩行业痛点,尊界联动供应商,通过多套模具开发、增加50%以上工序、反复修模等方式,攻克了大尺寸零件变形与尺寸不稳定问题。

尊界S800的诞生,不仅仅是一款车的成功,更是中国超豪华汽车供应链整体进阶的缩影。它印证了,当品牌与供应链伙伴以极致标准共同奔赴,原本被视为“无人区”的工艺与技术难题终将被攻克,中国智造同样能够定义豪华。

尊界S800为整个行业提供了可借鉴的高端化路径。中国汽车品牌不仅有能力打造顶级豪华产品,更能够构建起一套贯穿技术研发、精益制造与供应链协同的高端体系能力。这种能力,正是中国汽车工业从“量大面广”走向“高质顶尖”的关键跨越。

玥涵 报道